Группа компаний «Лазеры и аппаратура» производит промышленное лазерное оборудование с 1995 года. За это время мы накопили большой опыт внедрения лазерных машин на предприятиях России и зарубежья.

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Машины для лазерной 2D и 3D-резки

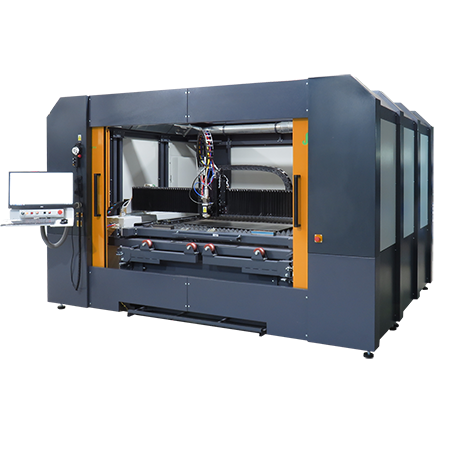

Cтанок лазерной резки МЛ35 Компакт с полем 1500*1500 мм

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

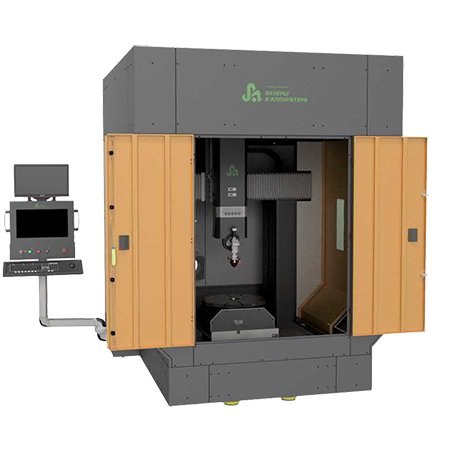

Машина для прецизионной лазерной резки МЛП3 на гранитном основании 900*700 мм

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

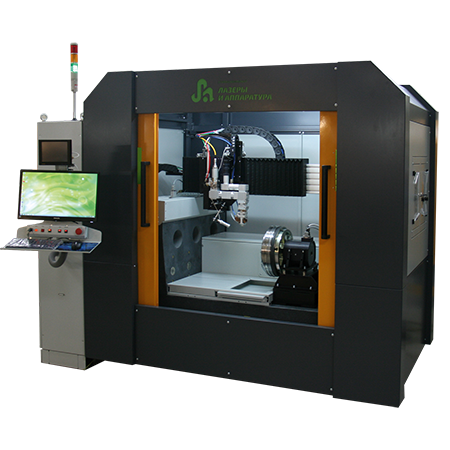

Станок пятикоординатной резки и перфорации СЛ5150

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

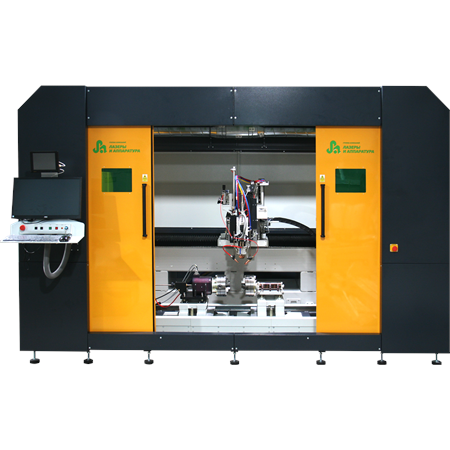

Многоосевой станок лазерной сварки и наплавки проволокой металлов МЛК4-QCW

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок многокоординатной обработки изделий сложной формы СЛ540

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок пятикоординатной обработки резки, просечки и абляции СЛП520

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Машины для микрообработки

Лазерная машина для прецизионной микрообработки МЛП1-QCW

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Машина для прецизионной микрообработки МЛП1-СО2

Станок для микрообработки ультрафиолетовым лазером МЛП1-УФ

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок лазерной маркировки и гравировки МЛП2-С

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок лазерной микрообработки МЛП1-Фемто

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Машины для лазерной подгонки резисторов

Установка лазерной подгонки резисторов МЛ5-1

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Установка автоматизированной подгонки резисторов МЛ5-2

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Установка лазерной подгонки резисторов МЛ5-3

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Лазерные машины для 2D и 3D сварки

Лазерный технологический комплекс ЛТСК-QCW сварки и проволочной наплавки

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Многоосевой станок лазерной сварки и наплавки проволокой металлов МЛК4-QCW

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Станок многокоординатной обработки изделий сложной формы СЛ540

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Универсальный станок размерной обработки МЛ4-QCW-400

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Машины для порошковой наплавки и формообразования (DMD-установки)

Лазерная машина для порошковой наплавки МЛ7-C с полем 1000*1000*800 мм

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Установка лазерной порошковой наплавки МЛ7 c полем 400*400*400 мм

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Многоосевой станок лазерной сварки и наплавки проволокой металлов МЛК4-QCW

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Лазерные машины для 3D печати из металлических порошков (технология SLM)

Установка лазерной порошковой наплавки МЛ7 c полем 400*400*400 мм

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Промышленный 3D-принтер по металлу МЛ6

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Климатические камеры «Фитотрон»

Климатическая камера роста растений Фитотрон ЛиА-1

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Климатическая камера роста растений Фитотрон ЛиА-2

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

Компоненты лазерных систем

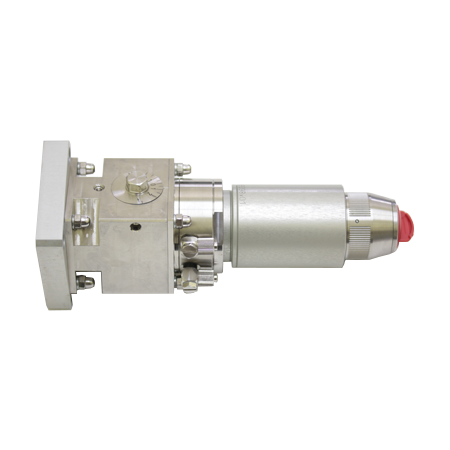

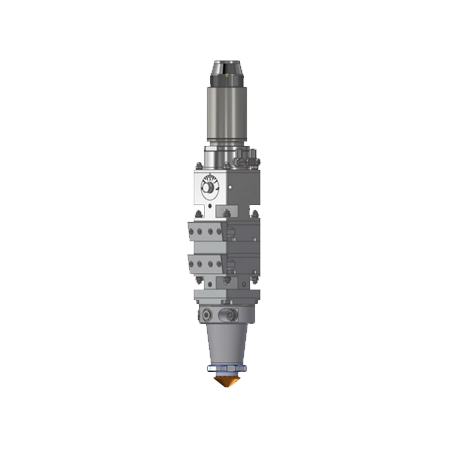

Оптический модуль для лазерной наплавки ГЛН-0

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.