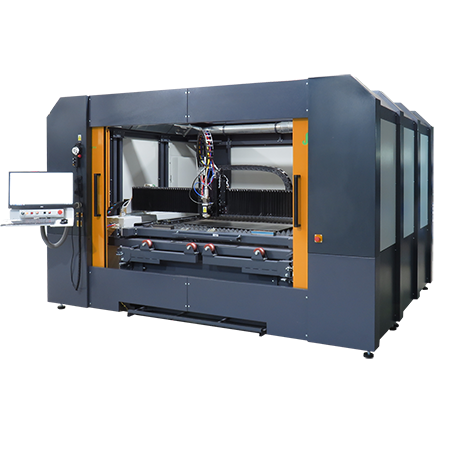

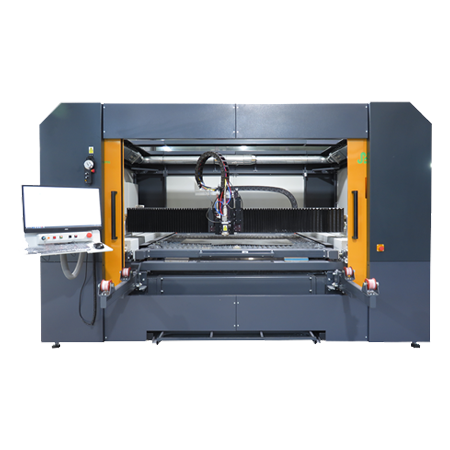

Лазерные машины серии МЛ35 Компакт предназначены для резки и раскроя металлических листов и заготовок в половину стандартного листа (до 1500*1500 мм), а также для резки рулонных металлов и электротехнической стали.

Станки позволяют осуществлять высококачественную резку различных сортов стали, алюминия, бронзы, латуни, титана и прочих металлов и сплавов.

Максимальные обрабатываемые толщины при мощности лазера 2000 Вт:

Алюминиевые сплавы – до 6 мм

Нержавеющая сталь – до 8 мм

Конструкционные стали – до 16 мм

Латунь – до 4-6 мм

Выдвижной предметный стол позволяет значительно уменьшить габариты и вес лазерной машины, что дает возможность беспрепятственно устанавливать её на ограниченной площади.

Преимущества:

- Сварное основание повышенной жесткости обеспечивает лучшие динамические характеристики

- Доступные типы лазерных источников: волоконный иттербиевый непрерывный 700 – 4000 Вт, волоконный QCW 150-300 Вт

- Линейные двигатели с увеличенной силой тяги разработки и производства «Лазеры и аппаратура»

- Удобная в обслуживании оптическая лазерная головка LaserCut-30FR

- Надежный коллиматор разработки «Лазеры и аппаратура»

- Высокопроизводительный модуль автоматического поддержания зазора между головкой и листом

- Базовый комплект ПО включает модуль технологической подготовки файлов-заданий

- Координатная система дополнительно откалибрована лазерным интерферометром для повышения точности

- Оптимален для резки электротехнических (трансформаторных) сталей

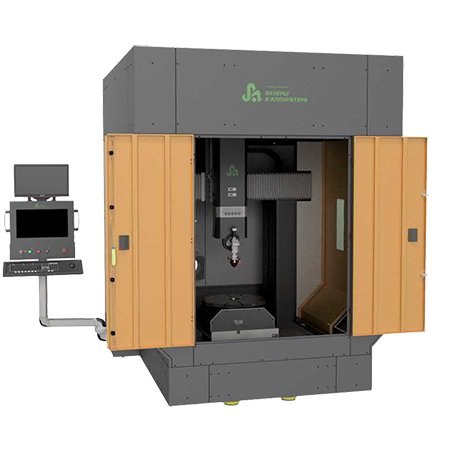

Модули и конструктивное исполнение МЛ35 Компакт:

- Иттербиевый волоконный лазер с функцией модуляции мощности излучения.

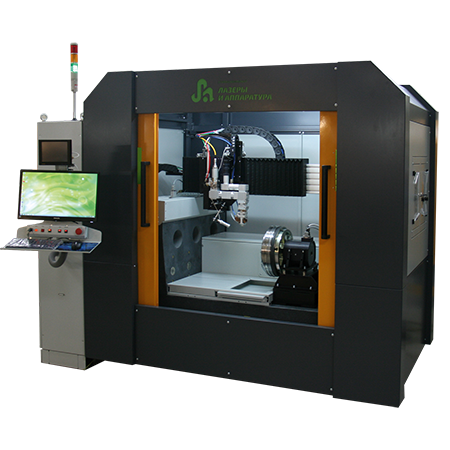

- Лазерная режущая головка модульной конструкции, содержащая модуль перемещения положения сфокусированного пятна лазерного излучения вдоль оптической оси Z и встроенный емкостной датчик измерения расстояния от сопла до обрабатываемой поверхности.

- Портальный трехкоординатный стол с приводом для вертикального перемещения оптической головки, оснащённый линейными синхронными двигателями.

- Пневмосистема, оснащённая фильтрами-регуляторами давления и электропневмоклапанами для автоматизированной подачи воздуха, кислорода, вспомогательных или защитных газов в зону обработки.

- Выдвижной предметный стол на всю длину рабочей зоны.

- Видеосистема для максимально точного наведения на точку резки (опционально).

- Сборно-разборная станина в виде жёстко связанных между собой сварных каркасов (каркас для установки узлов предметного стола в виде выдвижной паллеты и два каркаса для двигателей продольных перемещений).

- Балка линейного двигателя поперечных перемещений из композитного материала.

- Промышленный шкаф для размещения электронных блоков.

- Пульт управления.

- Кабинетная защита рабочего модуля машины.

- Электронные блоки, обеспечивающие работу различных узлов и составных частей.

- Система ЧПУ на основе программируемого виртуального контроллера реального времени.

- Комплект специализированного программного обеспечения.

Технические характеристики

- Силовой каркас выполнен в виде сварного основания из стальных труб с шлифованными горизонтальными поверхностями

- Кабинетная защита (защитная камера) имеет раздвижные двери, смотровые окна, внутреннее освещение и систему блокировок. Обеспечивает защиту по ГОСТ Р 50723-94 по 1му классу лазерной безопасности

- Управление всеми органами станка в процессе работы осуществляется с одного рабочего места.

Координатно-кинематический модуль

- Портальный привод (XY стол) на линейных двигателях

- Вертикальное перемещение оптической головки осуществляется линейным Z-приводом с ходом 100 мм.

Лазерно-оптический модуль

- В машинах МЛ35-Компакт используются иттербиевые волоконные лазерные источники IPG Photonics. Волоконные лазеры не требуют периодического обслуживания; широкий диапазон доступных мощностей позволяет обрабатывать металлы толщин до 20 мм; высокий КПД (~25%) обеспечивает минимальное энергопотребление.

- Режущая головка типа «ЛиТ-2» с блоком поддержания зазора БСЗ 2.5, обеспечивает производительную резку и удобное обслуживание.

- Картриджная замена линз, ручное или автоматическое управление фокусировкой.

Технологический модуль

- Автоматизированная подача 3х газов: например, воздуха, кислорода, вспомогательных или защитных газов в зону обработки, что обеспечивает защиту фокусирующей оптики, ускоряет и улучшает качество реза. Переключение между каналами подачи газов осуществляется из интерфейса ПО, возможна программная регулировка давления.

- Система вентиляционных каналов располагается в полостях конструкционных элементов каждой Y-координаты. Два выхода от искрогасящей камеры к фильтровентиляционной или вытяжной системе расположены с задней стороны машины.

- Частично выдвижным рабочим столом комплектуются машины с размерами координатного стола 1500х1500мм для более удобной загрузки материала и выгрузки готовых деталей.

- Накопитель для удобного удаления отходов и остывших брызг металла (окалины, мелкие обрезки), образующихся при резке.

Модуль управления

- Программное обеспечение в базовом исполнении включает: собственно управляющую программу LaserCNC и САМ систему TrackLayer 2.0.

- Программа LaserCNC позволяет контролировать все процессы, связанные с работой станка, визуализировать выполняемую программу, устанавливать необходимые технологические параметры. ПО LaserCNC полностью открыта для оператора и технолога, возможно составление программ в полуавтоматическом или полностью ручном режиме, используя стандартные G-коды.

- CAM-система TrackLayer 2.0 отвечает за подготовку управляющих заданий для листового раскроя, включая в себя оптимизацию расположения деталей на листе, формирование входов-сходов, и прочих параметров необходимых для быстрого и экономного раскроя листовых материалов.