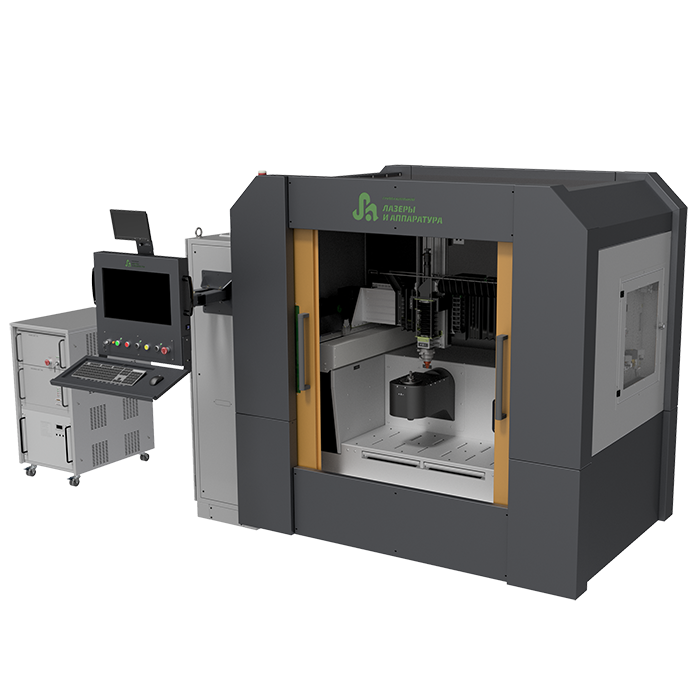

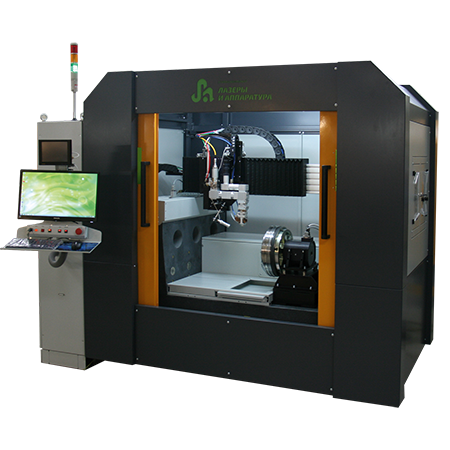

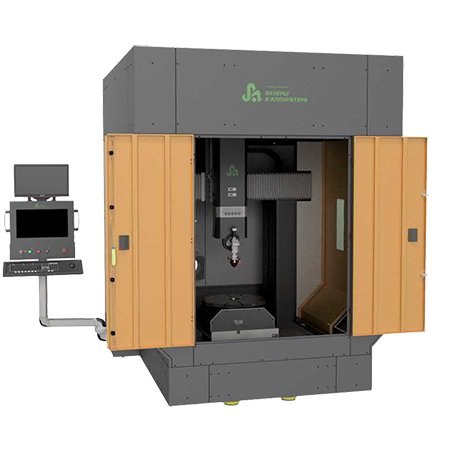

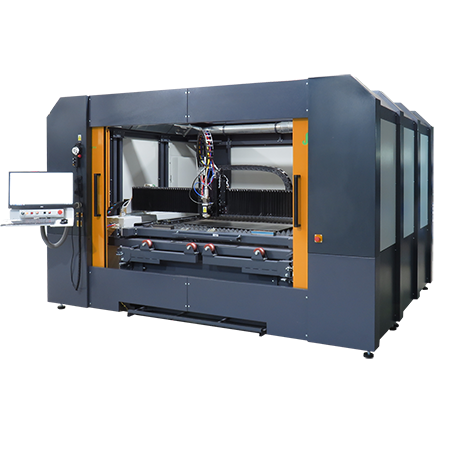

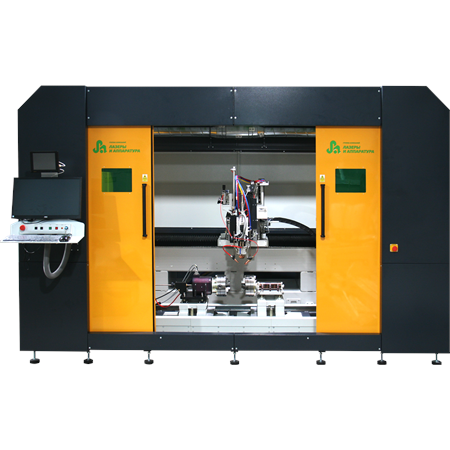

Пятикоординатный лазерный станок СЛ5 предназначен для операций зачистки литьевых керамических форм, сложноконтурной лазерной резки. В опциональном исполнении может использоваться для операций сварки изделий сложных форм.

Машина может быть использована для:

- Доводка литьевых стержней (обработки «сырых» керамических стержней после их формования или для термической обработки материалов на основе электрокорундов, керамики и других материалов)

- Резка пазов и заварка лопаток в обод колеса

Модули и конструктивное исполнение СЛ5-540

- Волоконный квазинепрерывный лазер.

- Рабочая оптическая головка для резки или сварки, Г-образные головки для резки и сварки

- Четырехкоординатная кинематическая система с интерполяцией 4+1

- Тип приводов — линейные синхронные двигатели

- Станина — инструментальный гранит

- Cистема интерактивного обучения.

- Соосный видеоканал

- Трехканальная пневмосистема подачи технологических газов

- Модуль ЧПУ на основе программируемого виртуального контроллера реального времени.

- Защитная кабина.

Станок выполнен на базе, унифицированной с машиной лазерной МЛ7 для порошковой наплавки.

Процесс зачистки облоя и скругления кромок на керамических стержнях на лазерной машине СЛ5 2010 года выпуска